|

|

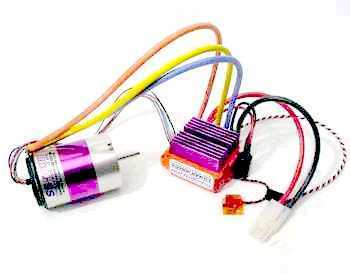

Der bürstenlose Antrieb im RC-Car

eine Einführung in die "Brushless Technik" |

|

|

Über

diesen Artikel - Vorwort |

|

|

Im Frühling 2003

hatte mich das "Brushless-Fieber" gepackt. Kurz darauf rüstete ich

meinen Team Losi Triple-X Buggy auf einen bürstenlosen Antrieb um.

Problemlos verlief die ganze Sache leider nicht, sowohl mit dem

Motor, als auch mit dem Regler gab es immer wieder Probleme. Die

"Power" von der oftmals in Verbindung mit bürstenlosen Motoren

die Rede ist, die war zwar da, doch der 2WD Buggy konnte sie nicht

so recht auf die Strecke bringen.

Schließlich wurden dann auch noch Motor und Regler defekt und ich

war knapp am Aufgeben - die damals gerade neu auf dem Markt

erschienen Orion/Peak "V2" Bürstenmotoren machten mir den Umstieg

auf eine leistungsfähige, aber dennoch eher wartungsarme (so wurden

sie zumindest beworben) Bürstenalternative schmackhaft.

Trotzdem bin ich dem Brushless-Antrieb treu geblieben - zwar nicht

mehr meinem allerersten BL-Set, aber zur Zeit immerhin der gleichen

Motortype.

Nun ist es Ende 2004 - Brushless Antriebe auf dem RC-Car Sektor sind

gewiss nichts selbstverständliches, doch mit dem Begriff "Brushless"

kann schon fast jeder von uns RC-Car-Süchtigen etwas anfangen. Der

Markt hat sich grundlegend geändert; bessere, speziell auf den

RC-Car Betrieb zugeschnittene Controller sind mittlerweile keine

Utopie mehr - und mit LRP/Reedy wagt sich in den nächsten Monaten

schon der zweite Hersteller auf dem RC-Car Sektor ins

Brushless-Business.

Höchste Zeit also, das Thema

"Brushless Antrieb im RC-Car" neu aufzurollen!

In dem folgenden Artikel möchte ich meine Erfahrungen mit Brushless

Antrieben weitergeben, den Neuling über die Funktionsweise

bürstenloser Motoren aufklären und dem Einsteiger bei der

Kaufentscheidung helfen.

In diesem Sinne, viel Spaß beim

Lesen! Alle Hyperlinks mit

dieser Formatierung

werden in einem separaten Browserfenster geöffnet! |

|

|

Brushless

- wie geht's denn, ohne Bürsten? |

|

|

Um zu verstehen, wie

ein bürstenloser Motor funktioniert, muss man zuerst verstehen, wie

ein herkömmlicher Bürstenmotor arbeitet.

Zunächst eine kleine Gegenüberstellung beider Motortypen:

|

Der Bürstenmotor

|

Der bürstenlose Motor

|

|

Der Rotor (=sich drehender Teil) eines Bürstenmotors (Bild

links) mag auf den ersten Blick kompliziert aussehen -

zumindest im Vergleich zum Rotor des bürstenlosen Motors.

Damit der Bürstenmotor arbeiten kann, muss der Strom auf

seinen Rotor gelenkt werden - das geschieht mittels Bürsten

über den Kollektor. Der Strom baut daraufhin ein

elektromagnetisches Feld in den Wicklungen auf, welches durch

die Ankerbleche verstärkt wird. In Verbindung mit den

Permanentmagneten (=Dauermagneten) Im Gehäuse des Motors

ergibt das Anziehung - Abstoßung.

Damit der Motor kann der allerdings keine vollständige

Umdrehung ausführen - wenn sich Ankerblech-Elektromagnet und

Gehäusemagnet "treffen" und nach wie vor anziehen, so bleibt

der Motor stecken.

Doch genau in diesem Moment erfolgt eine Umpolung des Stromes

über den Kollektor, der genau genommen aus drei Kupferblechen

besteht, die als "Schalter" dienen. Dadurch, dass der

Kollektor Teil des Rotors ist und sich somit mitdreht, erfolgt

die Umpolung des Stromes immer im "passenden" Moment.

Der Kollektor ist es auch - die Achillesferse des

Bürstenmotors; einerseits wird hier der Strom vom starren Teil

des Motors auf den drehenden übertragen, andererseits bedeutet

die Unterbrechung der Stromzufuhr Funkenbildung und

Hitzeentwicklung.

Der Bürstenmotor hat also mit erhöhter Reibung (Bürsten müssen

gegen den Kollektor gedrückt werden) zu kämpfen. Reibung

bedeutet verringerte Leistung und Verschleiß, Verschleiß

bedeutet Wartung - eines der Hauptargumente der

Brushless-Befürworter... Warum?

Ganz anders

dagegen sieht der Rotor des bürstenlosen Motors aus - denn im

Prinzip handelt es sich hier nur um einen (starken)

Permanentmagneten, der kraftschlüssig mit der Motorwelle

verbunden ist. Somit fließt - vereinfacht gesagt - keinerlei

Strom über den Rotor, womit auch der Kollektor eingespart

werden kann.

Nun

wäre die Schwachstelle im Konzept des (Bürsten)Elektromotors

ausgemerzt - doch wie kann der Motor dann arbeiten?

Beim bürstenlosen Motor hat man sozusagen einen Bürstenmotor

"verkehrt herum" zusammengebaut; die Wicklungen

(Elektromagneten) befinden sich starr im Gehäuse des Motors

wären der Rotor die Permanentmagnete trägt.

Dies hat allerdings einen großen Nachteil; der bürstenlose

Motor kann nicht mehr mit Gleichstrom betrieben werden, da es

keinen Kollektor mehr gibt, der für die "automatische

Stromumpolung im richtigen Moment" zuständig wäre.

Stattdessen muss dieser Motortyp mit Drehstrom betrieben

werden - d.h. der Motor verfügt über drei Anschlusskabel

(analog zu den drei Kollektorsegmenten)

Der Drehstrom sorgt dafür, dass die Windungen reihum befeuert

werden - so entsteht ein elektromagnetisches Drehfeld welches

- wieder durch Anziehung und Abstoßung - den Rotor in Bewegung

setzt. |

Ein Problem gibt es dann allerdings

noch: Woher wissen die Elektomagneten, wann sie ihre Polung ändern

sollen?

Ganz einfach: gar nicht!

Die schwierige Aufgabe des Umpolens "im richtigen Augenblick"

übernimmt beim bürstenlosen Motor der Regler. Und weil der Regler

den Motor damit sprichwörtlich "kontrolliert" sprich der bürstenlose

Motor mit dem Strom aus dem Antriebsakku ohne Regler erst gar nichts

anfangen könnte, spricht man bei solchen Reglern von "Controllern"

Welche Möglichkeiten bleiben nun dem

Controller, den Augenblick der Umpolung zu erraten, wenn es schon

der Motor nicht zustande bringt?

Genau genommen gibt es zwei Möglichkeiten - und beide kommen zur

Zeit im RC-Car zum Einsatz:

1. "Sensorlose" Motorsteuerung:

Beim Drehstrom sind stets zwei von den drei Leitungen stromführend,

über die dritte fließt vom Controller aus kein gesteuerter Strom zum Motor.

Sehr wohl fließen jedoch Induktionsströme, da der Motor durch seine Drehbewegung ja selbst

Strom erzeugt (Induktion - Dynamo)

Über die Stärke und Verlauf dieses Induktionsstromes kann ein

kompliziertes Programm im Controller die Position des Rotors (in

Bezug auf die Spulen im Gehäuse) sowie dessen Drehrichtung und

Drehzahl ermitteln und daraus die passende Frequenz für den

Drehstrom erzeugen. 2.

Motorsteuerung mittels Sensoren:

Hier liefern kleine Sensoren im Inneren des Motors dem Controller

alle nötigen Daten, um Position, Drehzahl und Drehrichtung des

Rotors exakt zu ermitteln. Üblicherweise werden fünf Sensoren

verwendet, sodass der Regler viel mehr Informationen über

den Rotor erhält als über den Induktionsstrom einer einzigen

Phase. Einen bürstenlosen

Motor über Sensoren zu steuern stellt daher an den Regler geringere

Anforderungen und bringt dennoch exaktere Ergebnisse.

Andererseits sind manche sensorlosen Controller mittlerweile schon

so ausgereift, dass man im Fahrbetrieb kaum einen Unterschied

feststellen würde. Einzig beim Wegfahren wird der Unterschied

deutlich; da ein stehender Rotor keine Induktionsspannung erzeugen

kann, muss der Controller dem Rotor durch feine Strömstöße die den

ihn hin und her rucken lassen seine aktuelle Position entlocken.

"Früher" - als es noch keine RC-Car spezifischen Controller gab -

war dieses Rucken beim Anlaufen stark spürbar und wurde als "Cogging"

bezeichnet. Aber auch

sensorgesteuerte Systeme haben einen Nachteil: sie sind auf Motoren

angewiesen, denen Sensoren eingebaut wurden - und davon gibt es

nicht allzuviele, zur Zeit vielleicht 4-5 (1:10) RC-Car taugliche

Modelle. Bei so vielen

Einschränkungen fragt sich der Leser nun vielleicht; warum werden

Brushless-Antriebe dann so gelobt?

Nun ist es dann wohl an der Zeit, die

Vorteile dieser Motoren aufzuzählen!

- besserer Wirkungsgrad gegenüber

Bürstenmotoren

- wesentlich höhere

Spitzenleistungen bei gleicher oder kleinerer Baugröße möglich

- bis auf die Lager quasi

wartungsfrei

Diese Vorteile resultieren einzig

und allein aus dem Fehlen des Kollektors! - und jeder Vorteil für

sich macht den Brushless-Antrieb im RC-Car für den Interessierten

überlegenswert:

- Ein höherer Wirkungsgrad

bedeutet entweder längere Fahrzeit oder höhere

Leistung.

- Wesentlich höhere

Spitzenleistungen von kompakten Motoren eröffnen vor allem

im Offroad-Bereich neue Dimensionen; der Brushless-Savage sollte

als Demonstration genügen, aber auch Elektro- (4wd) Buggies

profitieren ungemein von der höheren Leistung.

- Die Wartungsfreiheit

zahlt sich vor allem für Fahrer aus, die ihre starken Motoren

nicht regelmäßig warten können (kein Zugang zur nötigen

Ausrüstung) oder wollen.

Technische Details

bürstenloser Motoren und Controllersteuerungen

Testbericht zum Brushless Savage

Testbericht zum Academy SB-Sport als höchst brushless tauglicher

1:10 Buggy |

|

|

Brushless

Praxis - welcher Motor fürs Car, welches Car für BL? |

|

|

Letzteres lässt sich

zweifelsohne einfacher beantworten: Grundsätzlich ist jedes Elektro

RC-Car für den Einsatz von bürstenlosen Motoren geeignet.

Umgekehrt wird die Fragestellung komplizierter: Gerade im

(leistungsmäßigen) Grenzbereich zeigt sich recht deutlich, wie

unterschiedlich die Motorleistungen sind, die ein RC-Car vertragen

kann bzw. noch sinnvoll umzusetzen sind.

So sind beispielsweise manche Tamiya

Buggies (Baja Champ, Gravel Hound Tamiya XB Neo Scorcher mit aktuellen (4/2014) Kit-Preisen ab zirka 110 Euro) extrem robust, das Fahrwerk

kommt allerdings nicht mit den möglichen Geschwindigkeiten kaum mehr

zurecht.

Wettbewerbsmodelle andererseits sind bei den höheren

Geschwindigkeiten weitaus unkritischer zu fahren, der kompromisslos auf Leichtbau getrimmte

Antriebsstrang macht ihn jedoch u.U. anfälliger auf Verschleiß.

Somit gilt: der schärfste Motor

ist für den "Normalbetrieb" (also abgesehen von Drag-Rennen und

ähnlichem) stets die schlechteste Wahl. (auch wenn die "schnellen"

Motoren einer Serie - ähnlich den Bürstenmotoren - nicht teurer sind

als die "langsameren" Ausführungen)

Ein guter BL-Motor ist

jener, der leistungsmäßig etwa einem starken Bürstenmotor mit 12-15

Windungen nahe kommt. Dieser bleibt gut kontrollierbar und seine

Leistung lässt sich sich durch mehr Akkuspannung (8 Zellen 4/5 Sub-C

nehmen beispielsweise den Platz einen 6 Zellen Sub C Stickpacks ein,

die neuesten 4/5 Sub-C NiMH Zellen haben bereits eine Kapazität von

2200mAh) drastisch erhöhen.

Anders sieht die Sache bei

BL-Modellen im Maßstab 1/8 und darüber aus - da es sich hier um

Verbrennermodelle gehandelt hat, will man hier meist einfach nur

pure Leistung um (fast) jeden Preis.

Die folgende Auflistung berücksichtigt somit ausschließlich

Elektromodelle im Maßstab 1:10.

Relevante Baugrößen für den Einsatz im 1:10 Car

|

LMT

Basic Serie

(www.lehner-motoren.com)

Info:

Die Basic Serie der Fa. LMT sind Motoren, die sich

einerseits durch ihren günstigen Preis, andererseits

durch ihre kompakte 540er "kurz" Bauweise auszeichnen.

Die Motoren besitzen allerdings nur einen

Monosegment-Rotor, wodurch sie generell eher wärmer

werden als andere BL-Motoren und den Controller auch

etwas mehr belasten. Beim Befestigen der Motoren muss

die maximale Einschraubtiefe von 3mm genau eingehalten

werden, da die Schraube sonst die Wicklung zerstört!

Kompatiblität:

Sehr gut - der Motor ist kürzer als ein 540er

Bürstenmotor und besitzt eine mit 16mm ausreichend lange

Motorwelle, die in manchen Fällen (z.B. Losi Triple X

Modelle) etwas gekürzt werden muss.

Der Motor kann ohne Probleme in alle RC-Cars mit 540er

Motor eingebaut werden.

Anmerkungen:

- Kabeldurchführungen

mit Silikon abdichten

beim Einsatz im 2WD Offroader unbedingt für einen

Staubschutz des hinteren Motorlagers sorgen!

- 3,5mm

Anschlussbuchsen

- Für 1/10 Monster

Trucks (z.B. E-Maxx) gibt es die Basic-XL Serie, diese

Motoren sind etwas länger und für gängige 1/10 Buggies

und Tourenwagen völlig ungeeignet

Empfohlene Typen: (6

Zellen, nach rechts: schneller)

Basic 4200, Basic 5300

|

|

Flanschplatte um die 15xx

Serie an 540er Motorplatten

befestigen zu können |

LMT 15xx

Serie

(www.lehner-motoren.com)

Info:

Die 15xx Serie der Fa. LMT sind Motoren in 480er

Baugröße. Sie besitzen einen 10fach segmentierten

kleinen Rotor der sich optimal für Buggies und

Tourenwagen eignet.

Durch den Segmentrotor haben die Motoren einen hohen

Teillastwirkungsgrad und erwärmen sich im Betrieb mit

adäquater Übersetzung kaum.

Die Motoren besitzen fix am Gehäuse montierte 3,5mm

Anschlussbuchsen und lassen sich wahlweise in Stern-

oder Dreiecksschaltung betreiben (Sternschaltung ergibt

einen Motor der etwa die 1,7fache Windungszahl hat)

Kompatibilität:

Schlecht - die Motoren der Baureihe 1525 und 1530

sind relativ lang und besitzen leider nur eine 12mm

lange Welle. Zum Befestigen ist entweder eine

Adapterplatte (von LMT) erforderlich, oder die

Motorhalterung muss neu gebohrt werden. (Lochabstand 19

statt 25mm)

Die Adapterplatte die in den meisten Fällen wohl zum

Einsatz kommen wird verkürzt die effektive Wellenlänge auf

etwa 10mm - ohne dass diese Motoren über die typische

Lagerausbuchtung der Bürstenmotoren verfügen.

Anmerkungen:

- beim Einsatz im 2WD

Offroader unbedingt für einen Staubschutz des hinteren

Motorlagers sorgen!

- 3,5mm

Anschlussbuchsen

- Der Motor wird mit

M2,5 Schrauben an der Adapterplatte (oder

modifizierten Motorhalterung) befestigt. Die maximale

Einschraubtiefe beträgt dabei 2,5mm, sonst werden die

Wicklungen beschädigt.

Empfohlene Typen: (6

Zellen, nach rechts: schneller)

1525-9, 1525-8, 1525-7, 1530-8

|

|

|

Hacker

C40S Serie

(www.hackerbrushless.com)

Info:

Die Hacker C40 Serie wurde speziell für den Einsatz

im 1/10 RC-Car gebaut: die Motoren verfügen über einen

langen Rotor mit kleinem Durchmesser, einem Gehäuse mit

integrierten Kühlrippen, einer angeschliffenen 16mm

langen Welle und seitlich herausgeführten

Anschlussdrähten.

Obwohl die Motoren intern der Baugröße 480 entsprechen,

so haben sie dennoch einen 25mm Befestigungslochkreis

sodass die Montage keinerlei Probleme bereitet.

Die Motoren sind sehr einfach zu zerlegen.

Kompatiblität:

Gut - das einzige "Manko" der C40S Serie ist das

mit mehr als 50mm relativ lange Gehäuse. Es entspricht

zwar einem 540er Bürstenmotoren, (540er "lang") aber

aufgrund der größeren Brushless-Controller herrscht vor

allem in Modellen mit Mittelkardan, wo der Motor in

Längsrichtung verbaut ist notorischer Platzmangel.

Anmerkungen:

- die C40 L Serie ist

nochmals um 10mm länger und macht eigentlich nur in

1/10 Stadium oder Monster Trucks Sinn, wo viel

Drehmoment gefordert ist

- Das Lager am

Motorkopf kann durch die eingerückte Bauweise ganz

einfach mit etwas Klebeband abgedeckt werden.

Empfohlene Typen: (6

Zellen, nach rechts: schneller)

C40-10S, C40-8S

|

|

|

Kontronik TWIST Serie

(www.kontronik.com)

Info:

Die Twist Serie von Kontronik ist der Hacker C40S

Serie sehr ähnlich - gleiche Abmessungen, ebenfalls ins

Gehäuse gefräste Kühlrippen. Der Rotor entspricht der

480er "lang" Bauweise und ist 3fach segementiert. Die

Welle ist allerdings nur 12mm lang - ohne die für

Bürstenmotoren übliche Lagerausbuchtung.

Die Kabel werden seitlich aus dem Motor geführt, das

hintere Lager ist durch einen Aufkleber vollständig vor

Staub geschützt.

Kompatiblität:

Gut - bis auf die wohl gerade noch ausreichend

lange Welle und das relativ lange Gehäuse (540er "lang")

Anmerkungen:

- die Motoren werden

mit dem 4mm Silberkontakt Stecksystem geliefert.

Empfohlene Typen: (6

Zellen, nach rechts: schneller)

Twist 42, Twist 47, Twist 55

|

|

|

Plettenberg HP220 Car Serie

(www.plettenberg-motoren.com)

Info:

Die HP220 Car Serie besteht aus 3 Motoren; Indoor

II, Shadow und Extreme.

Anders als die meisten brushless Car-Motoren handelt es

sich bei den Plettenberg Motoren um 4(6) Poler mit

Eisenkernspulen, was höhere Anforderungen an den

Controller stellt (am besten mit Schulze Controller

kombinieren)

Durch die Eisenkernspulen besitzen die Motoren ein

Rastmoment wodurch sie sich im Fahrbetrieb eher wie ein

Bürstenmotor als ein Verbrenner anfühlen (Motorbremse)

Der Rotor hat einen relativ großen Durchmesser von 22mm

Die Kabel werden seitlich aus dem Gehäuse geführt, der

Motor lässt sich leicht zerlegen.

Kompatiblität:

Durchschnittlich - bis auf den "Extreme"

entsprechen die Motoren alle der Baugröße 540 "kurz"

womit der Einbau in alle gängigen Chassis kein Problem

darstellen sollte.

Große Probleme wird allerdings die nur 10mm lange

Motorwelle machen - in manchen Modellen, bei denen das

Ritzel mit dem Zahnkranz voran montiert wird bzw. in

Modellen mit Mittelkardan (generell dicke Motorplatte!)

wird sich der Einbau als schwierig bzw. extrem aufwändig

gestallten.

Empfohlene Typen: (6

Zellen, nach rechts: schneller)

Indoor II, Extreme, Shadow

|

|

|

Anmerkungen:

-

Alle hier

gelisteten Motoren sind ausschließlich mit sensorlosen

Controllern zu betreiben

-

"Kompatibilität" beschreibt lediglich ob es generell zu

Montageproblemen kommen kann. Dadurch, dass sich die meisten

Motoren nicht an 540er Normabmessungen halten, kann ein

Motor in einem Modell nur mit größtem Aufwand in einem

anderen völlig problemlos verbaut werden - auf keinen

Fall soll dies eine Bewertung des Motors darstellen!

-

"empfohlene

Typen" - kursiv geschrieben bedeutet, dass der Motor schon

an 6 Zellen sehr stark und schnell wird - für alle, die

ausschließlich mit 6 Zellen fahren wollen.

|

|

|

|

Sensorlos

fahren - welche Regler sind geeignet? |

|

|

| Obwohl ich mich

generell nicht gerne zu derart pauschalen Aussagen hinreißen lasse,

hier bleibt mir wohl nichts anderes übrig;

Der für 1/10 RC-Cars im Moment wohl am

besten geeignete Controller wird von Schulze Elektronik gefertigt

und nennt sich U-Force 75 bzw. das schwächere U-Force 50 Modell.

Der Controller bietet alles, was moderne Wettbewerbs-Bürstenregler

bieten; Umfangreiche Steuerparameter, Spritzwasserschutz und sehr

feine Regelbarkeit.

Der U-Force ist für Brushless-Verhältnisse ein relativ kompakter

Controller (Grundfläche etwa 38x52 mm) und kann auch Bürstenmotoren

regeln. Dass das alles seinen Preis hat, brauche ich wohl nicht

extra zu erwähnen... mir war es den finanziellen Aufwand wert.

Testbericht zum Schulze U-Force 75

Wem der Preis doch zu hoch ist, der

kann sich bei Hacker umsehen; deren Master Car

(Sport/Competition) Serie ist zwar ein wenig größer und bietet

weniger Einstellungsmöglichkeiten, die Controller arbeiten dennoch

sehr gut zu einem deutlich niedrigeren Preis.

Hacker arbeitet zur Zeit an einem neuen Regler der ähnliche Features

wie der Schulze U-Force bieten soll.

Natürlich kann man auch auf RC-Car

taugliche Flugcontroller zurückgreifen und kommt dadurch meist etwas

günstiger davon.

Allerdings werden diese Controller nur in Schrumpfschlauch verpackt

mit seitlich herausgeführten Kabeln. Das erschwert die Montage und

bietet weitaus weniger Schutz für den Controller als ein solides

Kunststoffgehäuse.

Zudem zeigen die Controller selbst im "RC-Car Modus" ein gewissen

Cogging beim Anfahren und eine geringere Regelempfindlichkeit. Fix

voreingestellte Brems- und Beschleunigungsparameter wirken sich

ebenfalls nicht gerade positiv auf das Fahrgefühl aus - lieber

nochmals 50-100€ auf einen Top Car-Controller sparen, es zahlt sich

wirklich aus! (das zumindest meine Erfahrung)

|

|

|

Die

sensorgesteuerten Komplettsets |

|

|

|

Wem die Kosten für

ein sensorloses BL-Set zu hoch sind oder wer sich angesichts der

Kompatiblitätsproblemen mancher Motoren nicht mehr sicher ist, was

er kaufen soll, für den gibt es dennoch bürstenlose Alternativen:

Novak Electronics

bietet mit dem SS5800 ein Set samt Motor und Regler an. Die

Motorleistung entspricht an 6 Zellen etwa einem Bürstenmotor mit

13-14 Windungen, betrieben werden kann das SS5800 mit bis zu 7

Zellen (wobei die Leistung um etwa 30% steigen dürfte)

Leider scheinen die Regler manchmal bereits defekt ausgeliefert zu

werden oder in den ersten paar Betriebsminuten kaputt zu gehen.

Der SS5800 Motor besitzt die Abmessungen eines Standard

540er Bürstenmotors, die lange Motorwelle ist

abgeflacht.

Der Regler selbst ist zwar nicht so leistungsfähig wie

seine sensorlosen Car-Pendantd (zZ. Schulze U-Force und

Master Car Serie) er ist dafür mit einer Grundfläche von

etwa 34x45 mm relativ kompakt. |

|

Auch LRP Electronics entwickelt zusammen mit Reedy ein

sensorgesteuertes Brushless Set welches in den nächsten Monaten

erhältlich sein dürfte.

Leistungsmäßig dürfte dieses Set doch merkbar über dem SS5800 von

Novak angesiedelt sein - der (aktuelle) Preis liegt jedoch sogar

noch über dem eines U-Force 75 & Plettenberg HP220 Car (wohl das

teuerste sinnvolle BL-Setup für 1/10 Modelle)

Egal jedoch für welche Version man

sich nun entscheidet - Bürstenlose Motoren stellen leistungsstarke

Antriebe dar. Gute Akkus (Markenpacks von Sanyo oder GP, keine

No-Names, "Billigpacks" und ähnliches) und ein widerstandsarmes

Gold- oder Silberstecksystem sind "must-haves" für den

Brushless-Fahrer. Hier geht es nicht darum, ob die Stecker schmelzen

oder die Akkus kaputt gehen, sondern einfach um die Belastung, der

der Regler ausgesetzt ist - der kann nämlich durch minderwertige

Akkuzellen oder Tamiyastecker zerstört werden!

|

|

Tipps

zum Einbau und Betrieb |

| |

| Im

folgenden einige Tipps in willkürlicher Reihenfolge

Motorwelle: mache

Motoren besitzen wie die Bürstenmotoren eine abgeflachte Welle, die

meisten jedoch eine runde. Es ist nicht nötig, zur sicheren

Ritzelmontage im 1/10er Bereich diese Wellen anzuschleifen. Die

Ritzelschrauben müssen mit gutem Werkzeug und unter Verwendung von

blauer (mittelfester) Schraubensicherung angezogen werden, dann hält

das Ritzel auf beiden Wellentypen zuverlässig

Lager: Viele

Brushless Motoren besitzen relativ ungeschützte Lager am Motorkopf.

Vor allem in 2WD Offroadern gilt es diese Lager zu schützen - sei es

durch Luftballonüberzüge oder Spraydosenkappen... Denn; Schmutz

dringt hier schnell ein, das Entfernen gestalltet sich wegen der

geschlossenen Bauweise aber als nicht immer einfach.

Anschlusskabel:

Die Anschlusskabel sind relativ steif da es sich hier um die

verdrillten Wicklungen handelt. Werden die Kabel mehrmals hin und

her gebogen, so werden sie an der Knickstelle schnell weicher -

ACHTUNG! Obwohl meine Tests an kaputten BL-Motoren zeigten, dass die

Anschlussdrähte selbst durch exzessives Hin und Her biegen nicht

abreißen, kann es hier dennoch zur Beschädigung kommen, was den

Widerstand einzelner Phasen erhöht und der Motor daraufhin

möglicherweise nicht mehr richtig lauffähig ist. Deshalb in Modellen

mit relativ frei liegendem Motor (wiederum die 2wd Offroader) stets

dafür sorgen, dass die Drähte durch eine Kabelbinderschlaufe oder

ähnlichem gut aber nicht zu fest gehalten werden.

Controllermontage:

Bei den Schulze und Hacker Controllern im Kunststoffgehäuse gibt es

keinerlei Probleme, die kann man einfach mit doppelseitigem

Klebeband am Chassis befestigen. Bei Controllern in

Schrumpfschlauchverpackung sollte man jedoch vorsichtiger vorgehen!

Es bieten sich zwei möglichkeiten an:

- Den Regler mit 2

Kabelbinder sichern, die um die Anschlusskabel (Akku, Motor)

gelegt und mit Schaumstoff gepolstert werden - gut geeignet z.B.

um den Regler an einem Oberdeck zu montieren

- Den

Schrumpfschlauch vom Regler entfernen und neu einschrumpfen.

Diesmal mit einer ABS oder Lexanplatte mit der Grundfläche des

Reglers. Nun hat der Regler eine ebene Unterseite und kann

ebenfalls mit doppelseitigem Klebeband montiert werden.

Controllereinstellungen:

Wenn der Controller die Beschleunigungskraft (Hochlaufzeit) und

Bremszeit (Zeit in der der Controller die Motorbremse von 0 auf 100%

erhöht) variieren kann (beim Schulze U-Force z.B. mit PC über das

RS-232 Schnittstellenkabel) dann empfehlen sich folgende Werte:

|

Buggy 4wd |

Buggy 2wd |

|

Antriebsart |

Kardan-

Kegeldiff |

Kardan-

Kugeldiff |

Kardan-

Kugeldiff m.

Slipper |

Riemen-

Kegeldiff |

Riemen-

Kugeldiff |

Riemen-

Kugeldiff m.

Slipper |

3-stufiges

Getriebe |

Hochlauf

(Sekunden) |

0,2 |

0,5 |

0,3 |

0,3 |

0,4 |

0,3 |

0,2 |

Bremse

(Sekunden) |

0,2 |

0,4 |

0,3 |

0,4 |

0,4 |

0,3 |

0,3 |

Anmerkungen:

- Die Werte stellen

die Maximalwerte dar, die in Bezug auf mechanische und elektrische

Belastung noch Sinn machen. Abhängig vom Streckenlayout und dem

Untergrund kann es sinnvoll sein, die Zeiten zugunsten der

Fahrbarkeit weiter zu erhöhen!

- Bei manchen

Modellen, Buggies mit "weichen" Antriebsknochen (Tamiya) bzw.

Kunststoffwellen oder eindeutig filigran gehaltenem Antriebsstrang

sollten die Steuerzeiten ebenfalls zugunsten der Haltbarkeit

erhöht werden (bzw. das Modell entsprechend getuned werden)

- Je kleiner die

Beschleunigungszeit gewählt wird, desto stärker werden Motor,

Controller und vor allem Akku belastet. Controller mit

Spannungsüberwachung (Schulze U-Force, Kontronik Jazz, Hacker

Car-Serie) drosseln die Beschleunigungskraft automatisch, wenn die

Spannung zu stark einbricht.

- Obwohl es auf den

ersten Blick nicht logisch erscheint, so verschleißt der

Antriebsstrang mit "vernünftig" gewählten Steuerzeiten weitaus

weniger als mit einem Bürstenmotor, obwohl die Leistung über der

eines Bürstenmotors liegt. Zwei Ursachen sind hier

ausschlaggebend: das geringere Anlaufdrehmoment eines Brushless

sowie dessen kleinerer und viel leichterer Rotor, der dem

Antriebsstrang weniger Trägheit entgegenstellt.

|

| |

| |

Dieser Artikel wurde am 25.10.2004 von

www.offroad-cult.org veröffentlicht.

|

|

|

Aktuelle

Fachartikel von offroad-CULT:

| |

|

|

Das große Bürstenmotor 1x1: Für alle, die sich von

der Brushless-Mania der letzten Jahre nicht anstecken

haben lassen und noch immer mit Bürstenmotoren unterwegs

sind, präsentiert offroad-CULT einen

umfangreichen Pflege- und

Wartungsguide! |

|

|

Die neue Akkutechnologie Teil 2: Lithium-Polymer-Zellen

in schützender "Hardcase" Kunststoffverpackung schießen

zur Zeit wie die Schwammerln aus dem Boden.

Wie man diese sicher am Balancer laden kann, zeigt

der offroad-CULT Artikel:

Hardcase-Lipo-Balancer-Ladekabel

im Eigenbau! |

|

|

offroad-CULT über die

DIRTY ARTS -

was wohl dahinter steckt?

INTERNATIONAL RELEASE available

here! |

|

|

Die neue Akkutechnologie ist

da! Lithium-Polymer-Zellen bieten hohe Leistung und

Lebensdauer bei extrem geringen Gewicht.

Wie sich diese Vorteile am besten im Offroad-Modell

ausnutzen lassen, was dabei an Sicherheit zu beachten

ist und ob die Resultate

den Umstieg rechtfertigen steht im

großen Lipo-Guide! |

| |

|

Der

CULT-Buggy von Mad Max! Alles über die Idee, den Bau

und die Fahreindrücke zum Piranha P2 gibt es

hier

INTERNATIONAL RELEASE

available

here! |

| |

|

(Action) Fotografie im

Modellsport! Ein dreiteiliger Bericht

über Kamera-Basics, Aufnahmetechniken und Tricks für

dein RC-Car als Poster an der Wand: Bildfüllend, Scharf

und in Action!

Für alle mit Kompaktkameras ...

INTERNATIONAL RELEASE

available

here! |

| |

|

Das

Kugeldifferential

ist ein geselliger Zeitgenosse, immerhin trifft man es

vor allem in Elektromodellen sehr häufig an. Aber wie

funktioniert so ein Kugeldifferential überhaupt? Was

sind "Keramikkugeln"? ... und wenn's Probleme macht?

hier weiterlesen!. |

noch mehr

Fachartikel...

|

|