| Autor |

Nachricht |

|

TheHavoc

Offroad-Guru

Anmeldedatum: 17.08.2009

Beiträge: 690

Wohnort: Gelsenkirchen / Ruhrpott

|

Verfasst am: 23.02.2011, 15:18 • Titel: Verfasst am: 23.02.2011, 15:18 • Titel: |

|

|

| Zitat: |

| wie bekommt man die Kugellager ÜBER die Kugeln an den Kardanenden von den Pins mal ganz zu schweigen. |

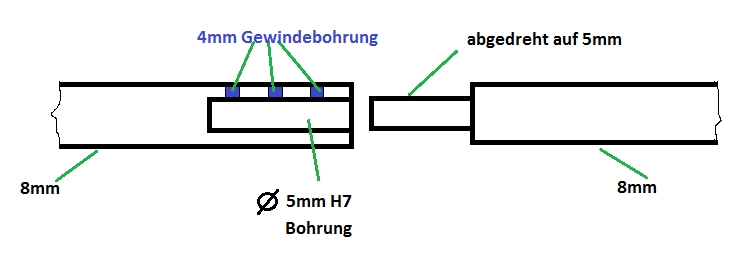

Ganz einfach: die Welle zweiteilen. Nehmen wir meinetwegen eine 8mm Welle. An der Trennstelle die eine Welle auf 5mm abdrehen, die andere Welle an der Trennstelle 5mm hohlbohren, sodaß man beide Wellen ineinanderstecken kann. Um das Ganze zu Wartungszwecken wieder demontieren zu können: in die Wandung des 5mm hohlgebohrten Stücks der einen Welle 3 x M4 Gewinde reinschneiden, um das 5mm Stück zu klemmen. Fertig.

EDIT:

so ungefähr (Bohrung und Abdrehung mit möglichst "saugender" Passung):

_________________

Himoto Mega MT10; LRP S10; 2x Kyosho TwinForce

Projekte: TT ST-1 goes Brushless Heckschleuder; Carson KoD goes 1:8er SC

Zuletzt bearbeitet von TheHavoc am 23.02.2011, 15:42, insgesamt einmal bearbeitet |

|

| Nach oben |

|

|

tiepel

Offroad-Guru

Anmeldedatum: 20.01.2007

Beiträge: 940

|

Verfasst am: 23.02.2011, 15:40 • Titel: Verfasst am: 23.02.2011, 15:40 • Titel: |

|

|

Hi,

Es gibt noch zwei Möglichkeiten:

1. Ein Kugellager verwenden, dass über die Kugeln passt. Dann den Zwischenraum mit einem zweigeteilten Distanzring "auffüllen", oder vorher eine Abstandshülse auf das Rohr bringen.

2. Kugellager vor dem Verkleben der Kardangelenke auf die Welle schieben. Nachteil: Austauschen nur mit grossen Aufwand möglich.

Gruss Reimund

_________________

BL - Was sonst |

|

| Nach oben |

|

|

Mars 34

Offroad-Guru

Anmeldedatum: 13.12.2009

Beiträge: 887

Wohnort: Oberösterreich-Linz

|

Verfasst am: 23.02.2011, 16:56 • Titel: Verfasst am: 23.02.2011, 16:56 • Titel: |

|

|

ich hatte im grunde das selbe gemeint wie the havoc, nur das ich anstadt des lochs irgend etwas anders gemacht hätte, wobei das fast die bessere möglichkeit ist und man die a leichtesten umsetzen kann

_________________

Cars:

Traxxas E-Revo 1\16

Asso Rc10 T4.1--my STUGGY

Mars34:

Kann endlich wieder fahren! |

|

| Nach oben |

|

|

Enterado

Werkstatt-Meister

Anmeldedatum: 14.07.2008

Beiträge: 151

Wohnort: Süd Germany

|

Verfasst am: 23.02.2011, 19:45 • Titel: Verfasst am: 23.02.2011, 19:45 • Titel: |

|

|

| TheHavoc hat Folgendes geschrieben: |

| Zitat: |

Wenn Sauber gearbeitet wird, hat das Kochenende im Outdrive der Diffs max. 0,3 mm Platz zum schlagen.

|

Meinst Du damit 0,3mm Längsspiel (axial) oder radial ? Bei einer Lastdrehzahl der Welle von ich glaub es waren ca. 11000 U/Min (musst mal weiter vorne im Thread schauen, Othello hat auch ein Video von der schwingenden Welle gemacht, wo man das sehr gut sehen kann) bei >30cm freihängender Wellenlänge reichen auch schon 0,3mm Radialspiel, um eine Welle derart aufschwingen zu lassen, daß man von einem effizienten Antrieb, und das ist m.E.nach Othellos Bestreben, nicht mehr reden kann.

. |

die 0,3 mm meinte ich Radial.

Das Video habe ich mir angeschaut. So wie es aussieht, waren die teile nicht mittig angebracht.

Ich werde eine gute Tat vollbringen und

das Rohr für dieses Projekt spenden.

zur verfügung stehen:

6 x 0,25mm

4,5x0,25mm oder,

ich bin mir nicht ganz sicher

5 x 0,25mm oder 5,5x 0,25mm in Edelstahl 1.4571.

Aber wie gesagt ,Drehbank und Wiederstandschweißen sonst funktioniert es nicht.

Aber nicht dass jeder hier meint ich wäre Caritas.

Die Versandkosten müssen natürlich aufgebracht werden.

Gruß

_________________

Man muss das Unmögliche versuchen, um das Mögliche zu erreichen.

Der Neid ist die aufrichtigste Form der Anerkennung. |

|

| Nach oben |

|

|

othello

CULT-Urgestein

Anmeldedatum: 22.04.2005

Beiträge: 2689

|

Verfasst am: 23.02.2011, 23:00 • Titel: Verfasst am: 23.02.2011, 23:00 • Titel: |

|

|

@majus

Jup, toplakd wär da sicher ein guter Ansprechpartner.

@Fluxl

Könnte nicht mal lagern weil die Welle auf einer Seite als Kardan festhängt und da ich die Wellenenden nicht sauber von 4,5 auf etwa 4mm runterbekommen habe würde die Welle am anderen Ende wild durch die Gegend schlackern. Lagern wäre auch gar nicht so einfach, da ich unten die 2 Aluvierkantprofile habe, die verdammt nahe entlang von der Welle laufen. Da müsst ich mir schon was spezielleres zur Lagerung einfallen lassen müssen (evtl ein Mitteldiffgehäuse passend von der Höhe runterschneiden).

@The Havoc

Danke für die Zeichnung. Denke auch so viel Lagerung müßte gar nicht sein (hast eh geschrieben Mitte ist optional).

Wie schon oben geschrieben, damit ich überhaupt anfangen kann zu lagern müssten die eingeklebten Wellenenden mal schön mittig im Rohr sitzen. Sonst wird das nix ... Wegen Chassisflex mache ich mir weniger Sorgen. Da ist nicht viel Spiel. Kann man auch leicht noch besser versteifen.

Nach ultimativer Effizienz bin ich nicht aus  Das Ding soll nur einigermassen stabil und Ausfallfrei laufen. Alles andere ist Bonus. Ok, das Geräusch der aufschlagenden Welle geht mir schon am Sender ... Das kostet definitiv unnötig Saft, hört sich grausam an und nimmt Top Speed weg. Die Reifenmitnehmer sind die nächst gröbere Baustelle. Von Rundlauf keine Spur. Da bräuchte es genauso eine solidere Lösung. Wäre wohl eine komplette Eigenanfertigung notwendig für die 8mm Welle, die 2cm extension und einen schön tiefen 24mm sehcskant um die wuchtigen Reifen sauber aufzunehmen. Da ist im Moment noch ordentlich Spiel drinnen (auch wenn ich shimme an jedem Eck und End). Das Ding soll nur einigermassen stabil und Ausfallfrei laufen. Alles andere ist Bonus. Ok, das Geräusch der aufschlagenden Welle geht mir schon am Sender ... Das kostet definitiv unnötig Saft, hört sich grausam an und nimmt Top Speed weg. Die Reifenmitnehmer sind die nächst gröbere Baustelle. Von Rundlauf keine Spur. Da bräuchte es genauso eine solidere Lösung. Wäre wohl eine komplette Eigenanfertigung notwendig für die 8mm Welle, die 2cm extension und einen schön tiefen 24mm sehcskant um die wuchtigen Reifen sauber aufzunehmen. Da ist im Moment noch ordentlich Spiel drinnen (auch wenn ich shimme an jedem Eck und End).

@Enterado

Super gelöst. Schaut sehr wertig aus. Beim Abdrehen von der Welle fängt mein Problem an (und hört es in aller Regel auch auf). Denn meine Wellen mußte ich von etwa 4,5mm auf 4mm runter bringen und mit händisch abfeilen (bzw dremeln) geht es eben nicht. Mein ST35 Stahlrohr mit 6mm und 0,75 Wandstärke konnte ich bei der Länge easy händisch verbiegen und schwingte wie blöd. Ich brauche auf die Länge (ohne Lagerung) schon deutlich mehr Wandstärke (zumindestens bei ST35 Stahl).

Wie schon geschrieben ist eh eine Kardanwelle auf einer Seite und nur auf einer Seite ein Knochen. Wenn die Wellen mittig im Rohr sitzen würden, müßte das Schweinderl eigentlich pfeifen und die Welle gut Drehen ohne sich großartig aufzuschwingen ... Denn die Schwingung entsteht bei mir shcon bei recht niedriger Drehzahl aufgrund der nicht zentrisch laufenden Wellen im Rohr. Man sieht beim händischen Drehen schon die auf/ab Bewegung.

Danke für das Angebot mit dem Rohr ... Habe einst ein 6mm, 8mm und 10mm Rohr eingekauft um zu Testen (ST35er Stahl ... rostet, aber das erschreckt mich nicht). Deine Rohre mit 0,25mm erscheinen mir im ersten Moment etwas filigran (aus meiner Erfahrung mit dem 0,75mm Rohr). Habe jetzt nicht mehr die Härten im Kopf zwischen ST35 und V2A.

Bräucht eigentlich "nur" jemanden der mir die Antriebswellenenden sauber abdreht, sodass sie zentrisch ins Rohr passen. Wobei noch lange nicht gesagt ist, dass bei meinem 8mm Rohr die Bohrung wirklich 100% zentrisch angebracht ist. Rohr + 1 Mantis MittelWelle (muss man dann noch in 2 Teilen und Kürzen) hätte ich. Wenn Du Dir so was antuen willst (selbverständlich nicht unentgeltlich) können wir darüber gerne per PN kommunizieren. Ansonsten werde ich mich wohl mal an ToplakD wenden. |

|

| Nach oben |

|

|

TheHavoc

Offroad-Guru

Anmeldedatum: 17.08.2009

Beiträge: 690

Wohnort: Gelsenkirchen / Ruhrpott

|

Verfasst am: 24.02.2011, 08:25 • Titel: Verfasst am: 24.02.2011, 08:25 • Titel: |

|

|

| Zitat: |

| Bräucht eigentlich "nur" jemanden der mir die Antriebswellenenden sauber abdreht, sodass sie zentrisch ins Rohr passen. |

Ich würde mich nicht auf ein, nur weil "fertig" lieferbar, Rohr mit einem bestimmten Innendurchmesser versteifen, wofür Du die Welle des Knochenstummels dann passend abdrehen musst. Einen Knochenstummel richtig sauber abzudrehen ist auch nicht so der Bringer, weil sich die 4 oder 5mm Welle vom Kardan immer etwas vom Drehstahl, auch von einem neuen scharfen, wegbiegen und das Drehergebnis zweifelhaft ist (@ Enterado: nix für ungut, aber die abgedrehte Knochenwelle auf dem Makrofoto sieht nicht gerade sauber abgedreht aus – wenns aber Deinen Zweck erfüllt ist es ja o.k.  ). ).

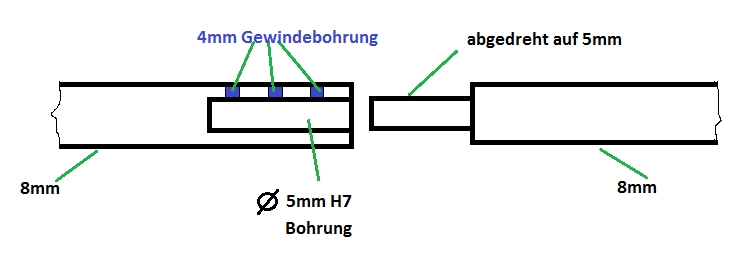

Als bessere Methode erachte ich es, ein Aufnahmestück für die "unbehandelte" Welle des Knochens zu drehen. Da kann z.B. der Knochenstummel auch noch geklemmt werden, wodurch man sich die in der Mitte teilbare Welle ersparen kann. Da könntest sogar die Gesamtlänge der Welle feineinstellen  . Das Gesamtgewicht der Welle wird dann zwar etwas höher, aber dafür auch umso steifer und weniger schwingungsanfällig. Hier mal ne Skizze: . Das Gesamtgewicht der Welle wird dann zwar etwas höher, aber dafür auch umso steifer und weniger schwingungsanfällig. Hier mal ne Skizze:

Auf diese Weise habe ich schon etliche Eigenbauknochen-/Kardanwellen realisiert, auch in Längen von über 20cm. Da schwingt und eiert nix.

_________________

Himoto Mega MT10; LRP S10; 2x Kyosho TwinForce

Projekte: TT ST-1 goes Brushless Heckschleuder; Carson KoD goes 1:8er SC |

|

| Nach oben |

|

|

Enterado

Werkstatt-Meister

Anmeldedatum: 14.07.2008

Beiträge: 151

Wohnort: Süd Germany

|

Verfasst am: 24.02.2011, 20:02 • Titel: Verfasst am: 24.02.2011, 20:02 • Titel: |

|

|

[quote="TheHavoc"]

| Zitat: |

| (@ Enterado: nix für ungut, aber die abgedrehte Knochenwelle auf dem Makrofoto sieht nicht gerade sauber abgedreht aus – |

Die Welle war sauber abgedreht.

So sieht eine Welle nach den Lösen zweier schwachen

Punktschweissverbindung aus.

Vor den Schweißen kannst du die Stromstärke am Gerät anwählen mit was für eine stärke du verbinden willst. Da braucht du ein paar Muster den 0,25mm ist nicht viel.

Das war eins von vielen Mustern.

Wenn bei der Fertigung richtig gemessen wird, braucht mann keine feineinstellen da passt das Teil und fertig .

Die Antriebswelle die du vorschlägst wird viel zu schwer. Das wäre eher was für ein Panzer.

_________________

Man muss das Unmögliche versuchen, um das Mögliche zu erreichen.

Der Neid ist die aufrichtigste Form der Anerkennung. |

|

| Nach oben |

|

|

TheHavoc

Offroad-Guru

Anmeldedatum: 17.08.2009

Beiträge: 690

Wohnort: Gelsenkirchen / Ruhrpott

|

Verfasst am: 25.02.2011, 11:34 • Titel: Verfasst am: 25.02.2011, 11:34 • Titel: |

|

|

Nun, sie würde relativ schwer, das stimmt schon. Rein rechnerisch (Pi x r² x h also 3.1415 x 0.16cm² x 30cm x 7.86 g/cm³ = ca. 121g) würde die Welle in 8mm massiv ca. 121g wiegen. Nicht gerade leicht, aber in meinem T80 im Maßstab 1:8 (=Panzer  ) verbaue ich 20mm V2A-Wellen. Würde man die Welle am Kardan- (nicht Knochen-) Ende auf einer Länge von ca. 10cm 4-5mm hohlbohren, könnte man auch noch einiges an Gewicht sparen, weiters die Bohrung für den Knochenstummel so weit rein wie möglich. Ich denke, daß die Welle dann um die 90-100g wiegen würde. Oder man nimmt 8mm oder 10mm Alu, geht natürlich auch und wäre m.E.n. auch stabil genug. ) verbaue ich 20mm V2A-Wellen. Würde man die Welle am Kardan- (nicht Knochen-) Ende auf einer Länge von ca. 10cm 4-5mm hohlbohren, könnte man auch noch einiges an Gewicht sparen, weiters die Bohrung für den Knochenstummel so weit rein wie möglich. Ich denke, daß die Welle dann um die 90-100g wiegen würde. Oder man nimmt 8mm oder 10mm Alu, geht natürlich auch und wäre m.E.n. auch stabil genug.

_________________

Himoto Mega MT10; LRP S10; 2x Kyosho TwinForce

Projekte: TT ST-1 goes Brushless Heckschleuder; Carson KoD goes 1:8er SC |

|

| Nach oben |

|

|

Fluxl

Werkstatt-Meister

Anmeldedatum: 07.06.2009

Beiträge: 185

|

Verfasst am: 25.02.2011, 16:29 • Titel: Verfasst am: 25.02.2011, 16:29 • Titel: |

|

|

Angesport durch die heisse Antriebswellendiskussion habe ich in den letzten tagen an meiner Lösung gefeilt:

| Fluxl hat Folgendes geschrieben: |

ein CF Rohr 10/8 darin ein Alu Rohr 8/6 darin ein Alurohr 6/4 aufgebohrt auf 4,5 da passt dann mein Knochen rein. |

hier ein video vom test:

View My Video

Die Jungfernfahrt ist auch schon überstanden

PS.:Hört ihr auch Dieses Surren noch nach dem abbremsen ???? |

|

| Nach oben |

|

|

spinsV8

CULT-Urgestein

Anmeldedatum: 11.02.2010

Beiträge: 2500

Wohnort: Wien

|

Verfasst am: 25.02.2011, 22:26 • Titel: Verfasst am: 25.02.2011, 22:26 • Titel: |

|

|

| Fluxl hat Folgendes geschrieben: |

PS.:Hört ihr auch Dieses Surren noch nach dem abbremsen ???? |

Klingt als würde das Alurohr im CF-Rohr durchrutschen beim starken abbremsen.

LG |

|

| Nach oben |

|

|

|